在管道防腐领域中的应用

喷涂聚脲弹性体材料以其独特的组成和反应原理,在工程应用中显示出优越性。目前在通用的高固体份涂料、水性涂料、光固化涂料、粉末涂料等环保型涂料中,有的施工一道后,至少需要12h~24h的干燥时间,才能投入使用或进行下一道施工;有的一次施工的最大厚度<800μm,且不允许连续加厚。喷涂聚脲弹性体技术则不同,由于其快速的固化反应,喷涂1000m2的面积(1.5~2.0mm厚)仅需5小时左右,2h~3h小时即可投入使用。由于层间施工间隔只需几分钟到十几分钟,即一道施工结束,就可立即进行下一道施工,对涂层最终的施工厚度没有限制,而且能够在垂直面施工厚达1~2 mm的涂层不产生流淌现象。

喷涂聚脲弹性体技术还有一个显著特点就是100%固含量,无挥发性有机化合物(0 VOC`s),只要正确使用本技术,无论是施工期间,还是材料投入使用后,涂层均不产生有害物质和刺激性气味,对环境保护极为有益,属新型环境友好型材料。

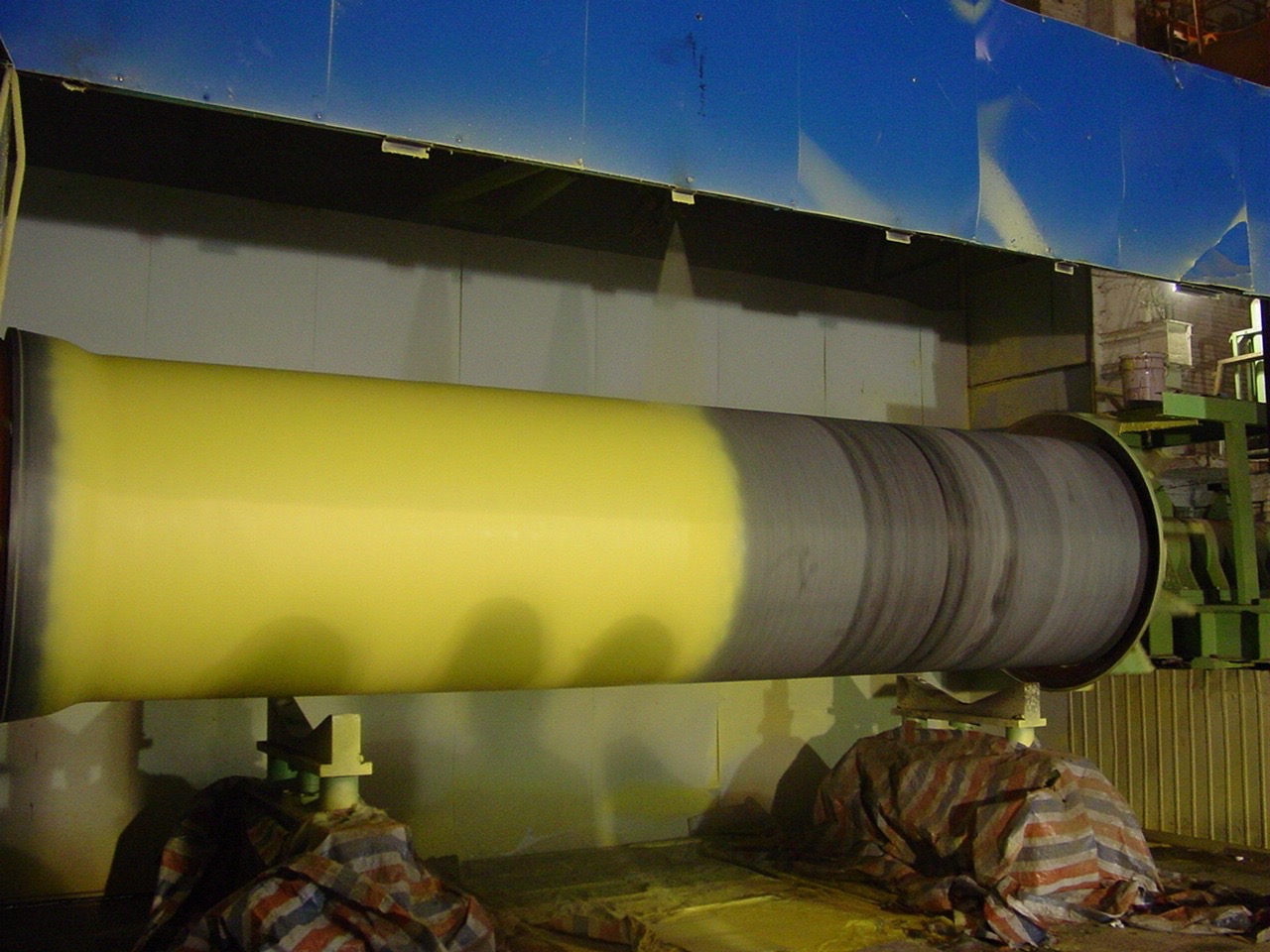

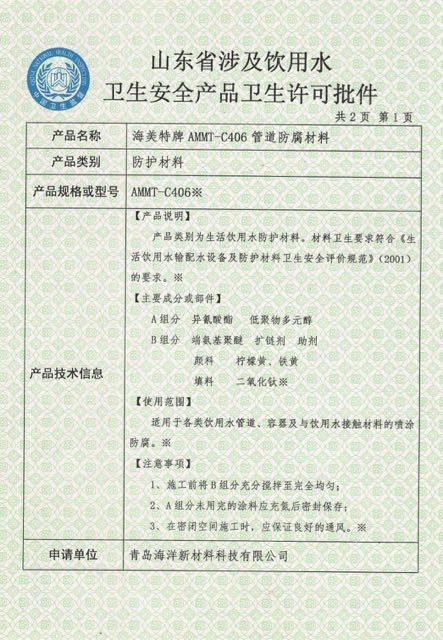

目前海美特公司的AMMT-406产品通过WARS的饮用水认证,和中国卫生部涉及饮用水产品的认证,在国内同行业达到了领先水平,达到国际标准。

WRAS饮用水报告 卫生部饮用水认证

因此该技术在石油管道、热力管道、化工储罐、电子、医药、食品、机械、运输等行业具有广阔的应用前景。

1.管道外壁防腐

按照国际规范,埋地金属管道均采用防腐层与阴极保护相结合的保护方法。管道防腐层是第一道屏障,直接关系到埋地管道的防腐性能和运行寿命。目前国内外常用的埋地管道防腐涂层主要有石油沥青、煤焦油瓷漆、熔结环氧粉末(FBE)、双层熔结环氧粉末、3PE结构防腐层和聚脲弹性体等。

石油沥青是使用历史最长的防腐涂料,施工简便而且容易补口,如果腐蚀环境无微生物、无深根植物,仍不失为一种经济适用的防腐涂层。其主要缺点是机械性能差、不耐紫外线,而且使用寿命较短,耐高低温性能也欠佳。在施工现场加热石油沥青既不方便又污染环境,近年来因受环境保护的限制逐渐被其它防腐层所替代。

煤焦油瓷漆也是一种历史悠久的防腐材料,具有粘结性好、吸水率低、抗微生物侵蚀、抗植物根茎穿透、使用寿命长、价格低廉等优点。主要缺点是机械强度低、使用温度范围窄、低温冷脆、高温流淌。由于该漆在生产和使用过程中有挥发性的致癌物质且气味难闻,近年来已逐渐被淘汰。

3PE结构防腐层是目前欧洲埋地管道外防腐的首选体系,它结合了高密度聚乙烯包覆和熔结环氧粉末的优点。该体系利用环氧粉末与钢管表面结合牢固,利用高密度聚乙烯耐机械损伤,两层之间特殊的胶层使三者形成分子键结合的复合结构,从而实现了防腐性能、机械性能良好结合。其主要缺点有以下几个方面:①3PE的补口问题一直没有解决,目前只能采用热收缩套,搭接处的粘结力较低,国外已经发现由于热收缩套剥离而导致整体失效的案例;②覆盖层破损后容易形成静电屏蔽,阴极保护的作用不能很好地发挥;③由于弯头形状和尺寸所限,防腐层与主管道不一致;④使用温度低(<70℃)。

国内的管道专家认为:在管线的使用期间,其寿命的长短和安全与保持防腐层的整体性有关,应当要求干线管、环焊缝、管件在内的整条管线采用相同的防腐层及质量判据。采用3PE防腐层的管线不能满足上述要求,尽管干线管采用了牢固的3PE防腐层,但却不能保证环焊缝和管件的防腐层有相同的寿命,而且阴极保护亦不能充分发挥作用,这些都是3PE防腐层的硬伤,目前尚无更好的措施来解决上述问题。

熔结环氧粉末(FBE)和双层熔结环氧粉末(双层FBE)具有附着力好、耐化学腐蚀、使用温度宽、与阴极保护配套等优点,是目前北美地区管道上采用较多的防腐层之一。其主要缺点有以下几个方面:①耐紫外线性能差,在日光照射下容易粉化,物理性能大幅度下降;②耐划伤和磕碰的机械性能较差,在储存、搬运过程中容易损坏;③由于需要加热设备,双层熔结环氧粉末对三通、弯头等异形件的加工十分困难;④补口及维修困难。补口采用热涂敷法或冷涂敷法,热涂敷法仍采用熔结环氧粉末涂料,但需要现场加热。冷涂敷法是直接涂敷液体环氧树脂,不能保证防腐材料的一致性。

目前在国际防腐界对大型、长寿命、安全性要求高的管线防腐层选用有这样一个基本共识,这就是选择的防腐层性能越优良越经济。在这种情况下,高性能的SPUA材料成为目前管道外壁防腐的最理想选择。

聚脲喷涂工艺是比3PE结构防腐层和双层熔结环氧粉末更先进的施工技术,它打破了传统防腐涂层需加热和缠绕带来的缺陷,一次喷涂厚度可达1~2毫米,使涂敷工艺大大简化。SPUA技术集优异的物理性能、防腐性能和施工性能于一体,主要表现在以下几个方面:

①固化快,几秒凝胶,管道连续喷涂不流淌,下管时间短;

②100%固含量,无挥发性有机物,符合环保要求;

③涂层致密、无接缝、耐介质性能十分突出,可在沼泽、水塘、盐油、石方区等强腐蚀环境下使用。

④机械强度高,抗冲击高达10J,搬运吊装过程中不易损伤;

⑤无需底漆,在喷砂Sa2.5级的钢材上附着力大于10MPa;

⑥使用温度范围宽,可在-50~150℃内长期使用;

⑦耐击穿电压高达25kv/mm;

⑧与阴极保护配套性良好。

补口、管道焊接处的现场防腐,是整个管道防腐中的最重要的一步。没有方法简便、性能优良的补口,再好的防腐层也会因为这一薄弱环节而失败。而SPUA材料用于管道补口具有无与伦比的施工性能。一般直管部分或弯头部分在工厂喷涂完成,接头处在现场喷涂连接。经聚脲处理连接后的管道能保持很好连续性和完整性,使整个管道系统密封完整、无接缝,确保了聚脲的整体防腐性能。

聚脲代表了国际最新防腐技术的发展潮流。目前国际上很多著名的管道工程都使用了聚脲或与聚氨酯泡沫结合用于需要保温的油气管道。如美国阿拉斯加的石油管道、美国Cherry Point炼油厂的架空管道、印度尼西亚海湾石油公司Suban和Sumpal天然气管线、俄罗斯西伯里亚管道工程以及墨西哥Majamar气田管线等。其中聚脲在阿拉斯加石油管道的应用将其可低温施工的优点展现的淋漓尽致。由于地理特徵千变万化,阿拉斯加具有多变的气候,以该州内陆地区为例,一月的平均温度为-23℃,七月的平均温度则为15℃。在这样的低温环境下,传统的防腐涂料都不能正常固化,聚脲成为最佳,也是唯一的选择。在该工程中,聚脲曾在-28℃的超低温环境下现场喷涂补口而正常固化,创造了涂料低温固化的最高记录。

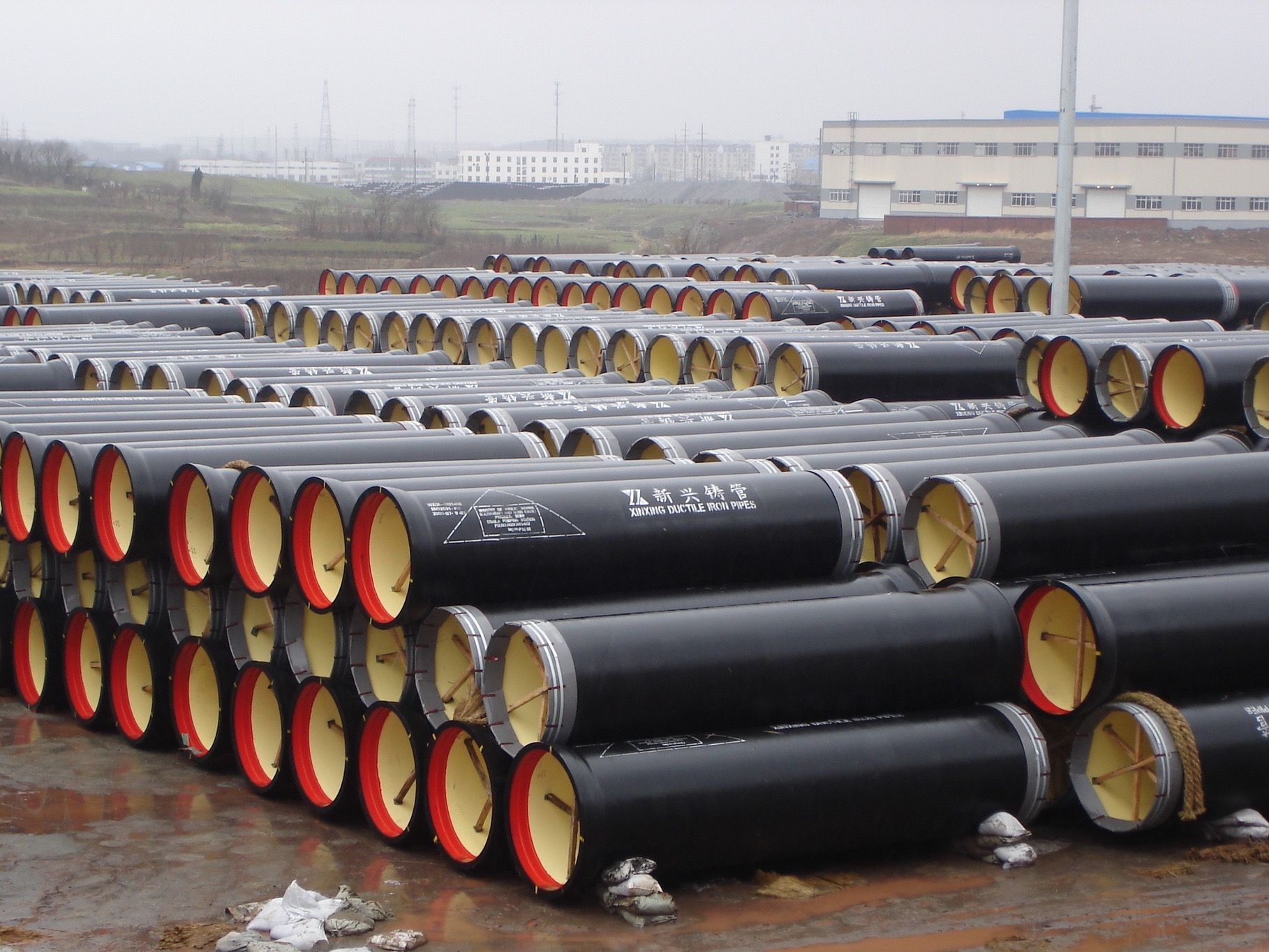

国内很多管道新建或修复工程都使用了聚脲或聚氨酯。据不完全统计,至2004年初国内使用聚脲作为防腐层的管道累计超过160000m,其中包括山东管道煤气公司的煤气管道、山东成山公司的原油管道、大庆油田的原油管道、新兴铸管公司的供水管道、江苏大学热网工程、杭州热电集团热网工程、宁波小港热力管道、金华市政热力管道、上海浦东国际机场的架空管道、大港-沧州输气管线修复工程以及中国石油天然气总公司的宁波管道工程等。

随着聚脲在国内的推广,越来越多的人对SPUA技术的优越性有了更加深刻的认识。在不仅的将来,聚脲将和熔结环氧粉末、3PE一起成为管道外壁的主要防腐材料之一,形成“三分天下”的市场格局。

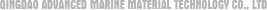

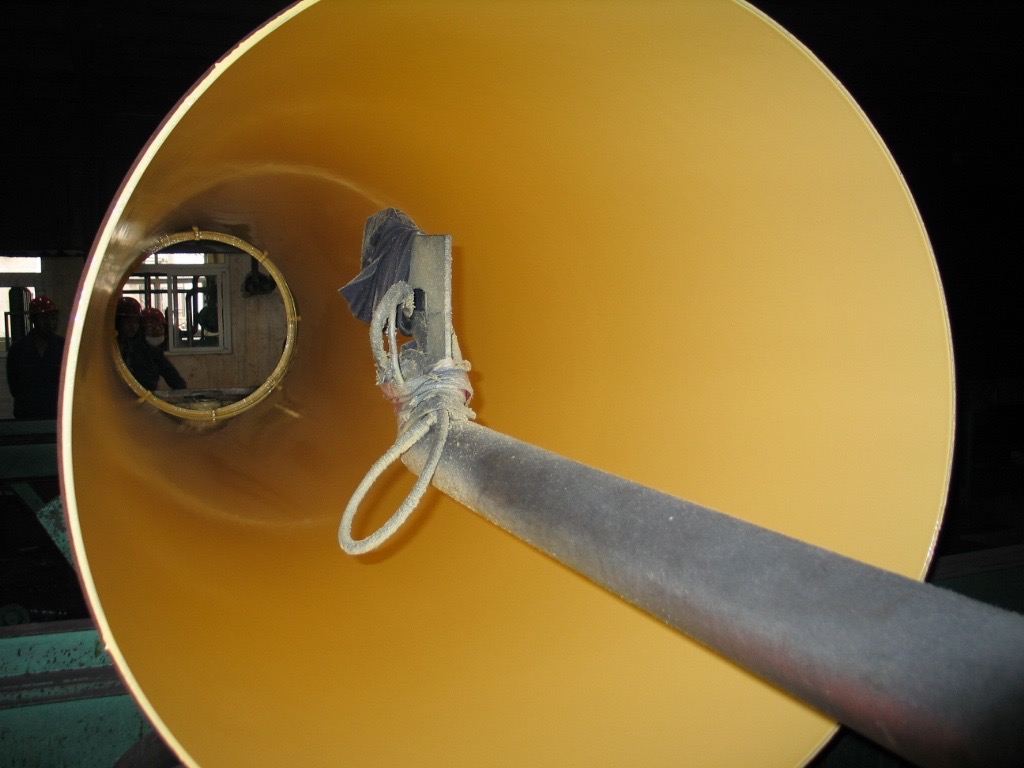

2.管道内壁防腐

由于受喷枪尺寸的限制,SPUA防腐材料在管道内壁的应用以中大径管道(直径大于800mm)为主。按国际惯例,中大口径以球墨铸铁管和钢管为主,特大口径以水泥管为主,SPUA材料可广泛用作球墨铸铁管、钢管和水泥管的内壁防腐。

钢管已被广泛采用于供水业中,可以单独使用,也可以和其它管材配合使用。但钢管供水线的综合成本限制了它的应用。此外钢管安装时采用焊接,增加了防腐技术的难度。

离心球墨铸铁管(以下简称铸铁管)具有管壁薄、韧性好、强度高、耐腐蚀等优点,采用柔性接口,施工方便,运行安全,机械性能接近钢管,而耐腐蚀性能优于钢管,是目前国际上最通用的供水管材,已广泛用于城市供水、污水以及管道煤气的输送。

要达到50年的使用寿命,铸铁管或钢管内壁必须进行防腐处理,常用的方法有内衬水泥砂浆和环氧涂料等。水泥砂浆是历史最悠久的管道内衬,目前仍在引用水行业大量应用,但存在以下问题:①应力收缩后易开裂,表面缺陷(如麻面、砂穴、空鼓)较多。②水泥砂浆衬里会造成溶解性物质含量的提高,硬度发生变化,NH3析出,导致水质碱化。尤其是随着家用洗涤、去污和杀菌化学药剂的用量逐渐增多,水泥砂浆已越来越不适应生活污水日益恶劣的腐蚀条件。③水的不稳定性也会影响水泥砂浆,当水中CO2超平衡量浓度达到7mg/L会导致砂浆受损,砂粒流失,脱落的砂浆甚至会堵塞阀门。

SPUA材料用作铸铁管内壁防腐材料具有以下优点:①附着力好,不开裂,耐腐蚀性强,使用寿命长。②表面光滑,水力摩阻系数比砼管和钢管要少,提高输水能力。在同管径的条件下,节省泵的功率和能源20%以上,大大降低运行费用。③不结垢,水质不会被水中的菌类微生物沾污或氧化生锈,不产生二次污染,能保持永久性输水量和水质洁净度不变。④通过了美国农业部(USDA)的认证,可用于饮用水管道。